27.05.2022

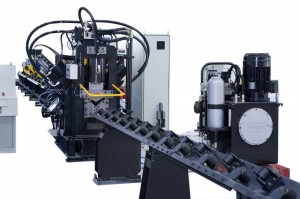

Недавно компания впервые применила интеллектуальную систему обнаружения к операции пробивания отверстий в компонентах опор линий электропередачи, разработав аппаратное обеспечение машинного зрения и соответствующее программное обеспечение для автоматизированной линии.пробивка отверстий в угловой стальной стали.

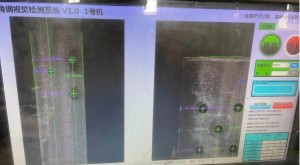

Система передает и отслеживает соответствующие данные и изображения в режиме реального времени, осуществляет интеллектуальное обнаружение и диагностику в режиме онлайн, контролирует качество обработки продукции и способствует реализации «интеллектуального обнаружения».

В последние годы, в связи с непрерывным повышением качества компонентов опор линий электропередачи по требованию заказчиков, объем работ по пробивке отверстий при обработке и производстве железных компонентов опор значительно возрос.

Для обеспечения соответствия размеров, расположения, количества и других параметров обработки отверстий необходимо привлекать инспекторов по качеству для проведения контроля качества в процессе производства.

Однако используемый в настоящее время метод ручной выборочной проверки подвержен влиянию объективных условий объекта и субъективных факторов отдельных лиц, а также склонен к ошибкам или пропускам проверок в процессе контроля. Его нестабильность, высокая трудоемкость, низкая эффективность и высокие затраты на рабочую силу не способствуют обеспечению высокого качества контроля компонентов. Данная система позволяет осуществлять онлайн-мониторинг, раннее предупреждение о дефектах и диагностику путем сбора и анализа информации о процессе пробивки отверстий.

Система позволяет в режиме реального времени и быстро определять ключевые размеры и количество отверстий, проделанных в компонентах башни, в условиях эксплуатации, сравнивать и отличать полученные данные от «стандартных» данных, а также своевременно оповещать о дефектах, обеспечивая точность и эффективность мониторинга. Согласно предварительным статистическим данным, система онлайн-контроля соответствует требованиям соответствующих стандартов для производства железных башен. По сравнению с традиционным методом ручного контроля, точность контроля может быть повышена на 10% и более, а затраты на доработку или обработку дефектов могут быть снижены примерно на 250 000 юаней в год на каждую машину.

Компания продолжит реализацию усилий по интеллектуальной и цифровой трансформации в соответствии с принципами «новой инфраструктуры» и строительства новых заводов, а также будет продвигать системы онлайн-контроля и системы управления производством.

Дата публикации: 27 мая 2022 г.